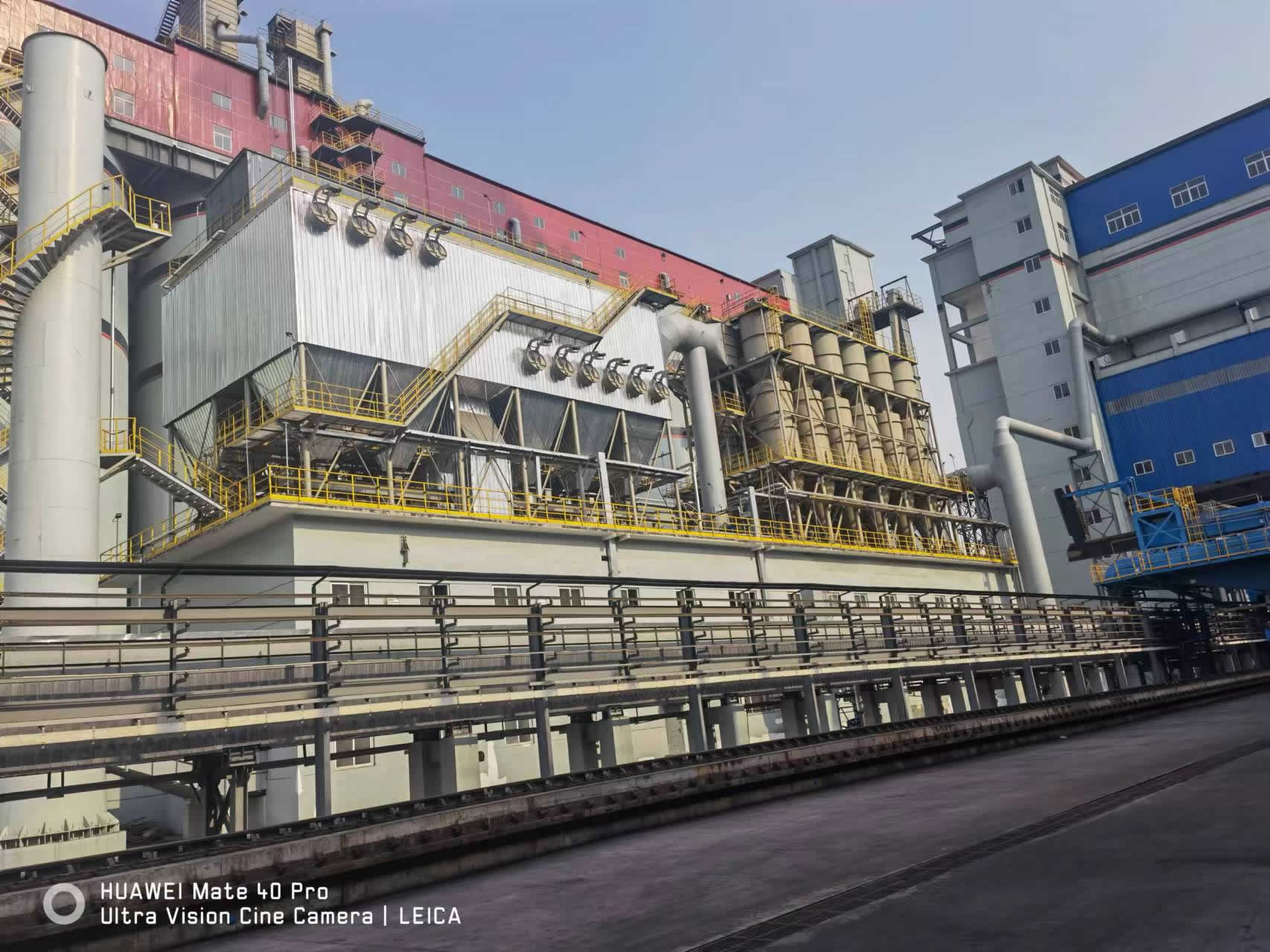

机侧除尘地面站

专用于焦炉装煤作业过程的高浓度烟尘治理,针对装煤时瞬间产生的含尘、含焦油烟气(温度150-250℃,粉尘浓度8-12g/m³)进行高效捕集与净化。系统采用 "密封导烟+预喷涂+布袋除尘" 技术路线,核心解决烟尘逸散与滤袋粘堵难题,结构设计如下:

1. 烟尘密封捕集系统

双级密封装置:

装煤车活动密封罩(液压驱动,行程±200mm)紧贴炉口,密封间隙≤10mm。

导烟车高压氨水喷射(压力0.3MPa)形成负压区,捕集率>90%。

耐腐管道网络:

内衬316L不锈钢(厚4mm)的碳钢主管道,设计风速18-22m/s,弯头曲率半径≥1.5D减少积灰。

2. 烟气预处理单元

预喷涂系统(核心防粘技术):

在除尘器入口喷入活性Ca(OH)₂粉末(粒径≤20μm,喷吹量0.8-1.2kg/次),在滤袋表面形成隔离层,阻断焦油渗透。精准温控:

野风阀组自动调节冷风掺混量,确保烟气温度稳定在110±10℃(焦油露点以上,滤袋耐受范围)。

3. 防粘型除尘主机

专用滤料结构:

采用PTFE基布+PTFE覆膜滤袋(克重≥550g/m²),表面接触角>110°,实现焦油不粘附。强化清灰设计:

0.6MPa高压脉冲喷吹(清灰压力较常规高20%)。

特殊文氏管导流结构,增强气流穿透力,剥离板结层。

4. 动力与输灰系统

变频风机系统:

风量12-18万m³/h(装煤峰值),全压≥5500Pa,电机功率355-800kW,按装煤节奏自动切换高低频。防板结输灰:

灰斗配置电伴热(维持80℃)+空气炮;刮板机链条表面喷涂碳化钨涂层;储灰仓设流化装置。

5. 安全与控制系统

焦油火灾防控:

① 除尘器箱体温度监测(超130℃报警);② 灰斗设CO灭火喷嘴;③ 系统氧含量<12%。智能联动控制:

PLC系统同步装煤车行程、导烟阀开度、风机转速、预喷涂时序,误差<0.5秒。

关键性能与技术优势:

除尘效率:≥99.5%,出口粉尘浓度<5mg/m³(实测值)。

防粘可靠性:预喷涂+PTFE覆膜技术使滤袋寿命达3年以上(较常规延长2倍)。

节能特性:风机装煤时段满载运行,间歇期降频至30%待机,综合能耗降低40%。

回收价值:收集粉尘含焦粉>60%,可直接回配煤炼焦。

运维核心要点:

每班检查预喷涂系统喷吹压力及粉仓料位;

每周清理装煤密封罩石墨附着物,检测密封气压;

每月开箱抽检滤袋焦油渗透深度(超过0.3mm需更换)。